| 公認的品質改善流程(QIP):持續達到基準變化率。 | 常見的目標缺乏具體性:都沒有考慮到目的值的合理性或其達成的期限。所需要的是用於公認品質改進過程(QIP)活動的基於憑經驗驗證的目標設定模型。公認的品質改善流程(QIP):持續達到基準變化率。 |

任何缺陷情況,經過認可的品質改善作業,以一定的速度減少,如此在半對數坐標紙上與時間,會落在一個直線上。因此,很容易推論。〝缺陷〞這個字用在一般的意思,包括錯誤、重做、產量損失、不必要的報告、循環時間﹝製造、設計、管理等﹞、非計畫停機、庫存量、員工流動率、曠職、遲到、未實現的人為潛能、意外、延遲交貨、訂貨與交貨相隔的時間、準備時間、不良品質成本與保固成本。

具體的目標﹝SMART﹞應該確認可利用的資源後才進行設置。然而在擬訂目標時很少澄清資源。結果,通常是兩個極端之一:如果目標太低,我們將差生相對於我們的潛力;如果目標太高,我們將弱於別人的期望。為了設置合理的目標,需要一個可靠達到改進的機制來應用其成果預測未來可實現的目標。

| 每個半衰期,缺陷平均會下降一半。 | 談到錯誤的缺陷,最佳的可能性為缺陷零。衡量在當前的成效與可達到的最小值之差距可數字化「浪費」。每半衰期,缺陷平均就會下降 50%。 |

例如,如果開始的缺陷為 10% 且缺陷半衰期為半年,那麼第一個半年後,缺陷將下調至5%,次六個月內,會下降至 2.5% 等等。改善週期的次數多表示一個成熟的專案,週期次數少表示沒有啟動多久。專案可分為以下三類,越往下半衰期越久:

- 同群組的問題:由群組自主解決、審批與實施解決方案來證明作業的自主權。

半衰期範圍:0~6 月,平均 3 月。 - 跨單位:涉及到不同部門﹝如行銷、設計、採購、品質保證與銷售﹞。從傳統的角度來看也許有利於某些單位﹝贏家﹞,而不利於其他單位﹝輸家﹞。這些內部交易權衡機構對改善客戶服務的承諾。實現解決方案所需的共識會增加時間 — 特別是在機構內大、官僚或者兩個都是。

半衰期範圍:6~12 月,平均 9 月。 - 跨機構問題:涉及到不同機構:問題解決團隊與外部顧客或供應商。必須協商後才動作,此會增加了達成改善需要的時間。

半衰期範圍:12~24 月,平均 18 月。

實踐題

通用汽車的訂單到交貨週期在 2000 年為 54 天,到了 2004 年通用汽車公司削減了訂單到交貨週期幅度為50%。他們的目標是訂單到交貨週期在 7~10 天範圍內。需要多少時間來實現這一目標?

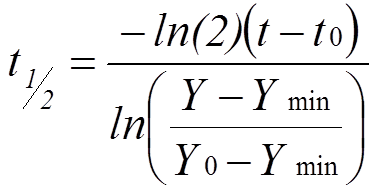

- 以 [ Y0 ] = 54, [ Y ] = 27 和 [ t ] = 4 使用上述「半衰期計算公式」來計算改善半衰期。

結果 = 4。

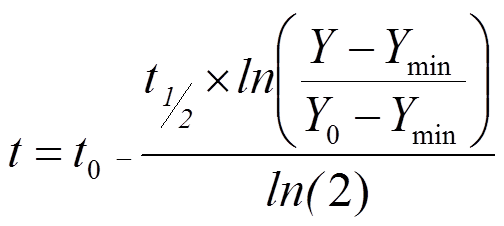

解釋:品量改進的半衰期(減少 50%)為 4,且因為 [ Y0 ] 和 [ Y ] 的單位為〝年〞,從而 [ t½ ] 為 4 〝年〞。 - 以 [ Y0 ] = 27, [ t½ ] = 4, [ Y ] = 10 和 [ Ymin ] = 7 使用上述「預測所需的時間」公式來計算需要的時間 [ t ] 。

結果 = 10.95(2.7 個週期)。

解釋:此次,最終目標不能降低到零,因此,我們採取目標可達到的範圍(7〜10)下限為之,即 7; - 然後取該範圍的上限,即 10,為目標最早可達到的門檻,再计算结果。計算出的結果顯示

- 需要的時間在最早是 10.95 年

- 以及所需的改善期為至少 2.7 個週期

自己嘗試一下

下面三個程式使用〝缺陷〞為例,改善前的數值高於改善後的數值。因此,計算半衰期與其他時間參數是正值。

然而,相反的也可以用﹝如:流程的遵從性從較低的層級到較高的百分比﹞。結果仍然可以計算,但將會呈現負值。

改善前與改善後的數值如果為 4.5%,可輸入 4.5﹝沒有百分比符號﹞或小數點,如 0.045。既然改善前要對照改善後的數值,請確認兩者都是用同樣的方式呈現,如 4.5% 降到 2.3% 或 0.045 降到 0.023。

時間的單位取決於使用者:如日、月、年;你輸入是哪一個,計算後答案將會是同類的時間單位。

| A | B | C | |

| 1 | Y | {數據/公式} | 指定時間段後「達到的改善目標」或「預期的結果」 [t-t0] |

| 2 | Y0 | {數據} | 在 t0的「當前的缺陷水平」 |

| 3 | Ymin | {數據} | 最終目標」是可能的最大改進。為了減少缺陷,這一班將是零; 但是,有些流程的可實現目標無法是零。 |

| 4 | ln(2) | 0.69315 | |

| 5 | t | {數據/公式} | 達到未來/期望目標 [Y] 所需的總時間。 [t-t0] 是在實施變更之前和之後實現改進所需的時間。 |

| 6 | t0 | {數據} | 改進計劃的起點(通常在計算中設為零) |

| 7 | t½ | {數據/公式} | 當前半衰期(需要時間改進 50%) |

① 計算改善半衰期 {B7}

利用改善前後的結果,並實現該結果所耗費的時間來取得「品質改善半衰期」。

半衰期單位是與輸入的 [ t ] 相同;例如,如果 [ t ] 為「天」,那麼半衰期 [ t½ ] 也算成「天」。

在公式中使用 t0 = 0。

t½ = -B4*(B5-B6)/LN((B1-B3)/(B2-B3))

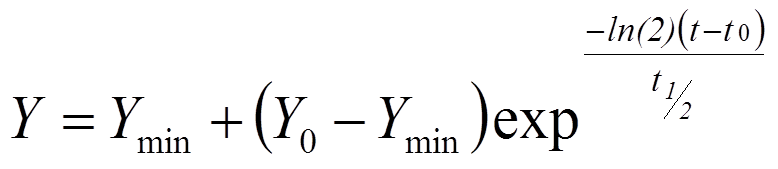

② 預測未來的結果 {B1}

利用當前半衰期及可投入的時間來預設未來達成的目標。

- 〝最終的目標〞 [ Ymin ] 是最大可行的改善。

對於許多減少缺陷的專案,這將是零;然而,一些作業具有不為零的改善目標,如在門診等待醫生的時間或每天處理的醫囑處方張數。 - 達成的目標 [ Y ] 單位是與輸入的〝當前缺陷程度〞 [ Y0 ] 和〝最終的目標〞 [ Ymin ] 的單位相同。

- 在公式中使用 t0 = 0。

Y = B3+(B2-B3)*EXP(-B4*(B5-B6)/B7)

③ 預測改善所需的時間 {B5}

利用當前半衰期及可投入的時間來預設未來達成的目標。同時,轉換成多少半衰期的週期。

需要的時間 [ t ] 單位是與輸入的麼半衰期 [ t½ ] 相同;例如,如果 [ t ] 為「天」,那麼半衰期 [ t½ ] 也算成「天」。

在公式中使用 t0 = 0。

t = B6-(B7*LN((B1-B3)/(B2-B3))/B4)

參考文獻:

-

Anderson C.

How Much Time Is Needed for Process Improvement?

[www.bizmanualz.com] -

Schneiderman AM.

Setting quality goals

American Society for Quality Control, 1988; April: 51-7. (PDF:72KB)

[www.schneiderman.com] -

Schneiderman AM.

Origin of Schneiderman's Half-life Method

[www.schneiderman.com] -

Schneiderman AM.

Are There Limits to Total Quality Management?

[www.schneiderman.com]